Monitoring |

- NETZDRUCK OPTIMIEREN

- VERLUSTARMES ZUBEHÖR EINSETZEN

- LECKAGEN ELIMINIEREN

- NACHHALTIG

In vier Schritten wird Ihre Anlage auf den neuesten Stand gebracht. Fordern Sie ein Angebot bei mir an, es lohnt sich in jedem Fall!

Druckluft ist eine der teuersten und energieintensivsten Energieformen, die in der Industrie zum Einsatz kommen. Daher lohnt es, einen genaueren Blick auf die eigene Druckluftanlage zu werfen. Mit einigen wenigen effizienten Maßnahmen lassen sich spürbare Verbesserungen erreichen. Das spart bares Geld und CO2.

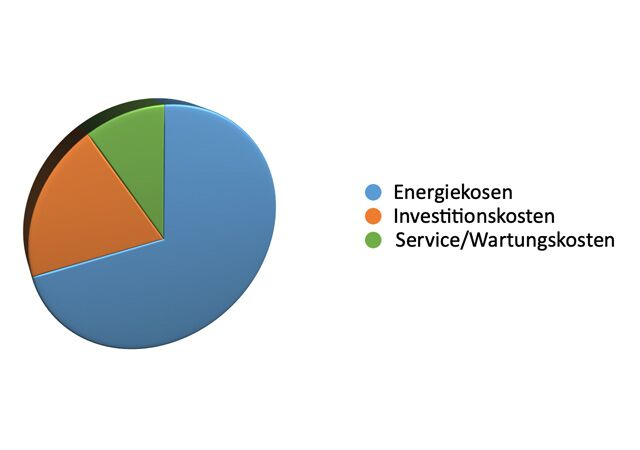

Wie aus dem Diagramm zu erkennen ist, besteht der Hauptanteil der Ausgaben aus den Energiekosten. Der Kauf eines neuen Kompressors ist für Unternehmen oftmals eine teure Investition. Tatsächlich ist der Investitionsaufwand im Vergleich zu den laufenden Energiekosten sehr niedrig. Um eine zukunftsorientierte und effiziente Druckluftanlage zu erhalten, ist es notwendig, rigoros die Energiekosten zu senken.

Einsparungspotenzial im Überblick:

1. Druckluftverluste reduzieren:

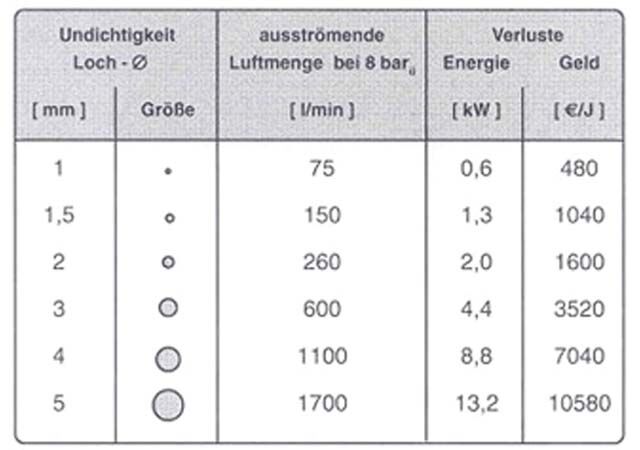

Lecks im System sind bei einem großen Teil der Anlagen die bedeutendsten Verlustquellen. Untersuchungen zeigen, dass 25 - 60% der erzeugten Druckluft über Lecks verloren geht.

Dazu ein Beispiel:

Bei einem Netzdruck von 8 bar entweichen ca. 75 l/min = 4,5 m³/h aus einem Leck von 1 mm Durchmesser. Für diesen Volumenstrom muß eine Motorleistung von 0,6 kW aufgebracht werden. Bei einem Arbeitspreis von 0,10 €/kWh ergeben sich je nach Wirkungsgrad des Motors bei 8000 Betriebsstunden Mehrkosten von ca. € 480,- pro Jahr.

2. Betriebsdruck anpassen:

Ein um 1 bar zu hoher Druck im Leitungsnetz erhöht die Energiekosten um 7% - ohne einen zusätzlichen Nutzen. Je höher das Potenzial für eine Absenkung, umso größer ist das Einsparungspotenzial. Zusätzlich reduziert sich durch diese Maßnahme auch der Leckageverlust.

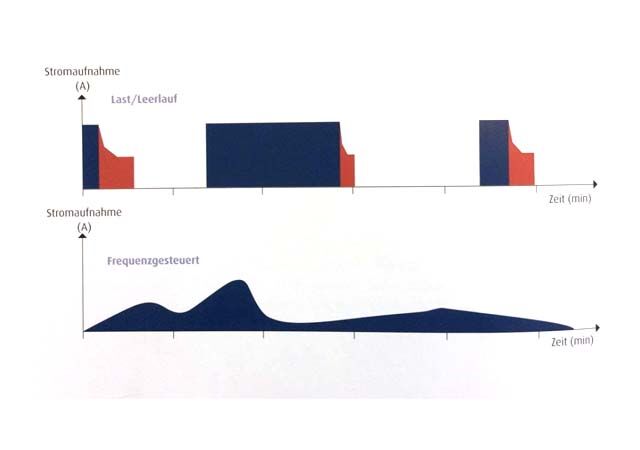

3. Richtige Auswahl des Kompressors

Moderne Maschinen arbeiten mit einer intelligenten Steuerung. Sie erzeugen ein gleichmäßiges Luftprofil und niedrigere Druckspitzen, welche dem jeweiligen Betrieb angepasst werden. So entfällt Leerlaufzeit, in der keine Druckluft produziert wird. Frequenzgeregelte Anlagen sind im Vergleich zu herkömmlichen Last-/Leerlaufsteuerungen wahre Sparwunder, nicht nur für das Budget, sondern auch für die Umwelt.

Bevor man sich für einen Kompressor entscheidet, sollte man unbedingt eine Bedarfsanalyse vornehmen. So kann genau ermittelt werden, wieviel Druckluft wirklich benötigt wird. Dadurch vermeidet man den Kauf eines Kompressors, der nicht den Anforderungen entspricht.

4. Wärmerückgewinnung durch Wärmetauscher

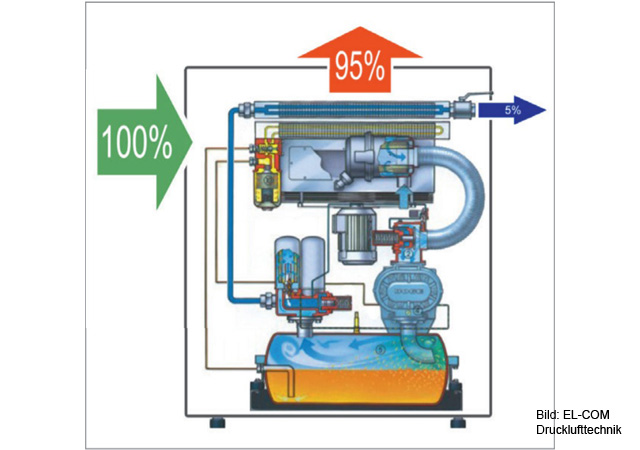

Bei der Komprimierung von Luft entsteht Wärme. 100% eingesetzte Energie teilt sich auf in 5% Druckluft und 95% Abwärme, welche in den meisten Fällen nicht sinnvoll genutzt wird.

Energiefluss im Inneren eines Kompressors ohne Wärmerückgewinnung:

- 100% zugeführte elektrische Energie

- 95% thermische Verluste

- 5% Energie in der Druckluft

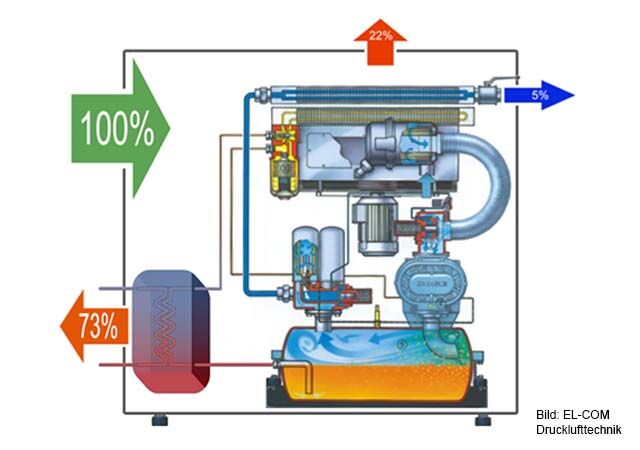

Energiefluss im Inneren eines Kompressors mit Wärmerückgewinnung:

- 100% zugeführte elektrische Energie

- 73% rückgewonnene thermische Energie

- 22% thermische Verluste

- 5% Energie in der Druckluft

Durch die Nutzung der Wärme können gut 73% der elektrischen Energie zurückgewonnen werden! Das spart Energie- und Betriebskosten.

Bei Fragen stehe ich Ihnen gerne zu Verfügung!

KontaktaufnahmeIhr zuverlässiger Druckluftpartner und Techniker vor Ort,

Stefan Rimböck